Гидроцилиндры – это ключевые компоненты в гидравлических системах, используемые в строительной, сельскохозяйственной, промышленной технике и оборудовании. Их надежность и долговечность зависят от точности производства, качества материалов и строгого контроля на каждом этапе. В этой статье мы разберем, как создаются гидроцилиндры, из каких материалов их делают и какие стандарты качества применяются.

Проектирование и расчет

Производство гидроцилиндра начинается с разработки конструкторской документации. Инженеры создают чертежи и 3D-модели, используя программное обеспечение (AutoCAD, SolidWorks). На этом этапе рассчитываются:

Проектирование учитывает будущие условия эксплуатации, такие как температурные режимы, агрессивные среды и рабочие нагрузки.

Проектирование и расчет

Производство гидроцилиндра начинается с разработки конструкторской документации. Инженеры создают чертежи и 3D-модели, используя программное обеспечение (AutoCAD, SolidWorks). На этом этапе рассчитываются:

- рабочее давление и нагрузки

- диаметр штока и поршня

- тип и размер уплотнений

- длина хода и тип монтажа.

Проектирование учитывает будущие условия эксплуатации, такие как температурные режимы, агрессивные среды и рабочие нагрузки.

Подбор и обработка материалов

Ключевые элементы гидроцилиндра изготавливаются из прочных и износостойких материалов:

После подбора материалов заготовки подвергаются механической обработке.

Ключевые элементы гидроцилиндра изготавливаются из прочных и износостойких материалов:

- Корпус и шток – высокопрочные стали (40Х, 45, 38ХН3МФ) с антикоррозийной обработкой;

- Поршень – сталь или алюминиевые сплавы;

- Уплотнения – резина, полиуретан, PTFE (фторопласт), обеспечивающие герметичность;

- Фитинги и крепеж – нержавеющая сталь, алюминий.

После подбора материалов заготовки подвергаются механической обработке.

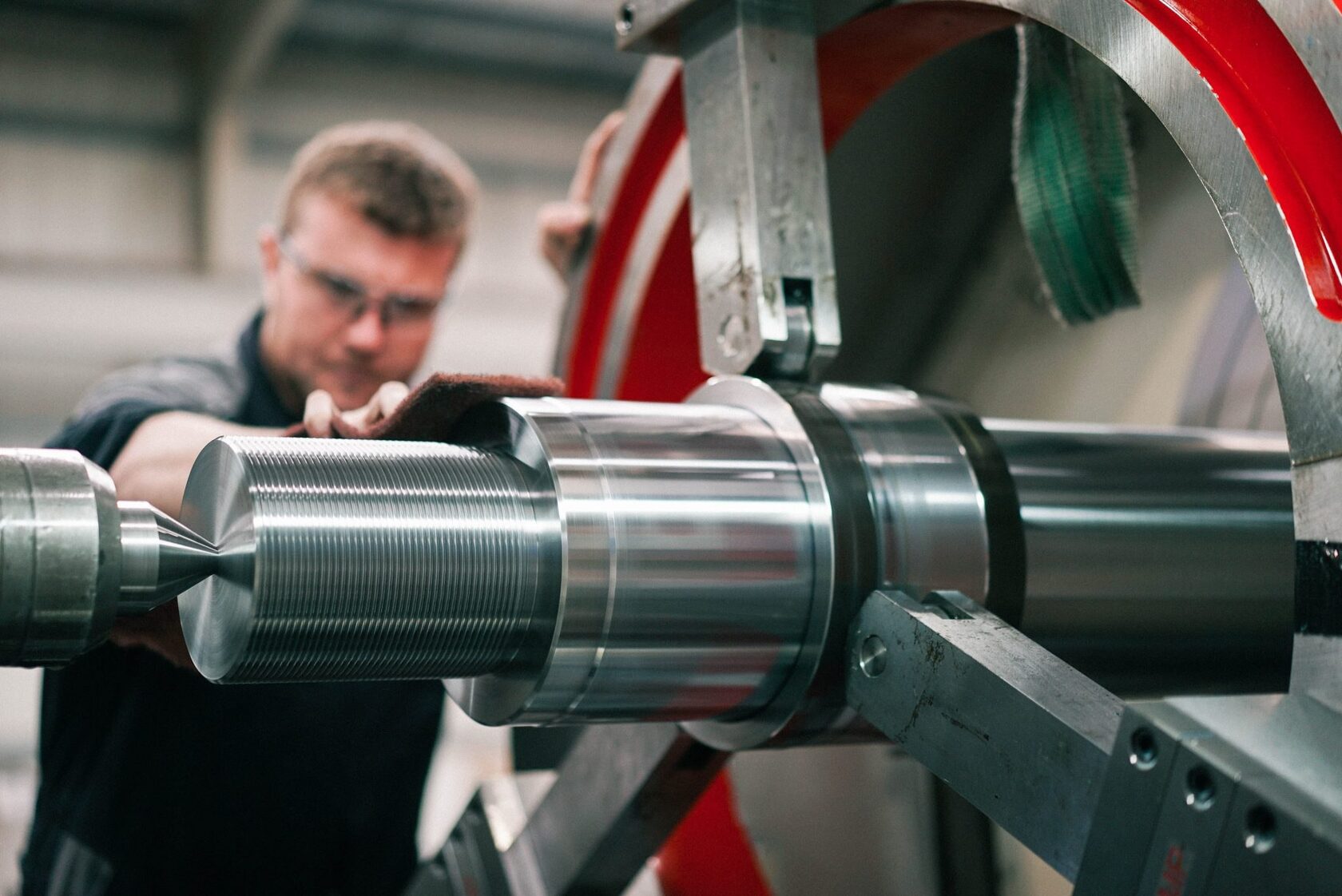

Механическая обработка деталей

Для создания идеально точных деталей используются:

Для создания идеально точных деталей используются:

- Токарная обработка – формирование корпуса, поршня, крышек;

- Шлифовка и хонингование – достижение высокой точности размеров и идеальной гладкости внутренней поверхности цилиндра;

- Фрезеровка и сверление – подготовка монтажных отверстий и соединений;

- Термообработка – закалка для повышения прочности и износостойкости.

Сборка гидроцилиндра

После подготовки всех деталей начинается процесс сборки:

Каждый этап сборки контролируется, чтобы исключить утечки рабочей жидкости и отклонения от заданных параметров.

После подготовки всех деталей начинается процесс сборки:

- Установка уплотнений на поршень и шток;

- Соединение корпуса, крышек и уплотнительных элементов;

- Закрепление крепежных деталей и герметизация соединений.

Каждый этап сборки контролируется, чтобы исключить утечки рабочей жидкости и отклонения от заданных параметров.

Окрашивание и антикоррозийная защита

Для защиты от коррозии и механических повреждений гидроцилиндры подвергаются финальной обработке:

Для защиты от коррозии и механических повреждений гидроцилиндры подвергаются финальной обработке:

- Хромирование штока – предотвращает коррозию и износ;

- Порошковая окраска – защищает корпус от внешних воздействий

Контроль качества на всех этапах

На каждом этапе производства осуществляется строгий контроль:

✔ Точность размеров – проверка калибрами, микрометрами, лазерными измерителями

✔ Герметичность – испытания под давлением для выявления утечек

✔ Качество сварных швов – ультразвуковой и рентген-контроль

✔ Тестирование на усталостные нагрузки – имитация реальных условий эксплуатации

Контроль качества гарантирует надежность, безопасность и долгий срок службы гидроцилиндра.

На каждом этапе производства осуществляется строгий контроль:

✔ Точность размеров – проверка калибрами, микрометрами, лазерными измерителями

✔ Герметичность – испытания под давлением для выявления утечек

✔ Качество сварных швов – ультразвуковой и рентген-контроль

✔ Тестирование на усталостные нагрузки – имитация реальных условий эксплуатации

Контроль качества гарантирует надежность, безопасность и долгий срок службы гидроцилиндра.

Гидроцилиндр – это не просто металлическая труба, а сложная гидравлическая деталь, от которой зависит работоспособность техники. Ошибки в производстве приводят к протечкам, быстрому износу и аварийным ситуациям. Надежный производитель соблюдает стандарты качества, использует проверенные материалы и проводит тестирование перед выпуском продукции.

Если вам нужны надежные гидроцилиндры, соответствующие высоким стандартам качества, оставьте заявку на pakltd.ru/calculator!

Если вам нужны надежные гидроцилиндры, соответствующие высоким стандартам качества, оставьте заявку на pakltd.ru/calculator!